- danish

- english

- afrikaans

- albanian

- amharic

- arabic

- armenian

- assamese

- aymara

- azerbaijani

- bambara

- basque

- belarusian

- bengali

- bhojpuri

- bosnian

- bulgarian

- burmese

- catalan

- cebuano

- corsican

- creole

- croatian

- czech

- deutsch

- dhivehi

- dogrid

- dutch

- estonian

- ewe

- filipino

- finnish

- french

- frisian

- galician

- georgian

- greek

- guarani

- gujarati

- haitian_creole

- hausa

- hawaiian

- hebrew

- hindi

- hungarian

- icelandic

- igbo

- indonesian

- irish

- italian

- japanese

- kannada

- khmer

- kinyarwanda

- korean

- kurdish

- kurdish_sorani

- kyrgyz

- lao

- latin

- latvian

- lithuanian

- luganda

- luxembourgish

- macedonian

- maithili

- malay

- malayalam

- maltese

- maori

- marathi

- nepali

- norwegian

- nyanja

- oromo

- pashto

- persian

- polish

- portuguese

- punjabi

- quechua

- romanian

- russian

- samoan

- sanskrit

- scottish_gaelic

- shona

- sindhi

- singapore

- slovak

- slovene

- somali

- spanish

- swahili

- swedish

- tajik

- tamil

- tatar

- telugu

- thai

- turkish

- turkmen

- twi

- ukrainian

- urdu

- vietnamese

- welsh

- yiddish

- yoruba

Optische Composite-Bildebene

Produktbeschreibung

- 1.Application

Der optische Verbundbildniveau wird häufig zur Messung der Gradienten der flachen Oberfläche und der zylindrischen Oberfläche in horizontale Richtung verwendet. Die Flugzeugness und die Geradheit des Schleifwegs oder der Basis der Werkzeugmaschine oder des optischen mechanischen Instruments sowie der Korrektheit der Installationsposition von Geräten.

- 2. Technische Daten

(1) Jeder Abschlusswert: … 0,01 mm/m

(2) maximaler Messbereich: … 0 ~ 10 mm/m

(3) Zulage: … 1 mm/innerhalb eines Meter

Innerhalb des vollständigen Messbereichs … 0,02 mm/m

(4) Ebenenabweichung auf Arbeitsfläche … 0,0003 mm/m

(5) Jeder Abschlusswert der Spirit -Ebene … 0,1 mm/m

(6) Arbeitsfläche (LW): … 165 48 mm

(7) Nettogewicht des Instruments: … 2 kg.

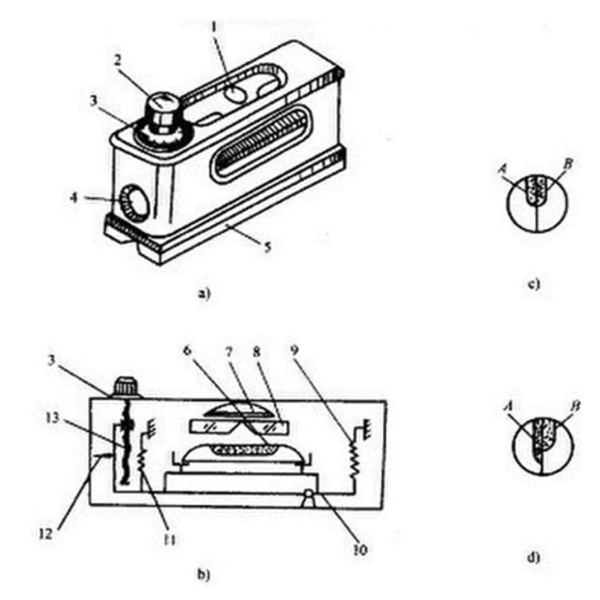

- 3. Struktur des Instruments:

Das zusammengesetzte Bildniveau besteht hauptsächlich aus den folgenden Teilen wie Mikroeinstellschraube, Nuss, Graduiertenscheibe, Spirit -Level, Prisma, Lupe, Hebel sowie Basis mit einfacher und v -Arbeitsfläche.

- 4. Arbeitsprinzip:

Die zusammengesetzte Bildebene verwendet Prisma, um die Luftblasenbilder in den Spirit -Level zusammengesetzt und vergrößert, um die Lesegenauigkeit zu verbessern, und verwendet Hebel- und Mikroschraubenübertragungssystem, um die Sensibilität des Lesens zu verbessern. Wenn das Werkstück mit einem Gradienten von 0,01 mm/m, kann es daher in der zusammengesetzten Bildebene genau gelesen werden (die Spirit -Ebene in der zusammengesetzten Bildebene spielt hauptsächlich die Rolle der Anzeige von Null).

- 5. Betriebsmethode:

Legen Sie das zusammengesetzte Bildniveau auf der Arbeitsfläche des Messwerkstücks, und der Gradient des Messwerkstücks führt zu Unkosten der Schleppluftblasenbilder. Drehen Sie die Absolventenscheibe, bis die Schleppluftblasenbilder zusammenfallen und das Lesen sofort erhalten werden kann. Der tatsächliche Gradient des Messwerkstücks kann durch die folgende Formel berechnet werden:

Tatsächlicher Gradienten = Gradientenwert Drehdstandsscheiben -Lesart

Fox Beispiel: Disc -Lesen: 5 Gradienten; Da dieses zusammengesetzte Bildniveau mit seinem Gradientenwert und dem Drehabstand füchtet ist, ist das Gradientenwert: 0,01 mm/m und Drehpunktabstand: 165 mm.

Also: Tatsächlicher Gradient = 165 mm 5 0,01/1000 = 0,00825 mm

- 6. Operationsbekanntmachung:

(1) Entfernen Sie vor dem Gebrauch den Ölstaub mit Benzin weg und reinigen Sie dann mit absorbierenden Gaze.

(2) Die Temperaturänderung hat einen großen Einfluss auf das Instrument und muss daher mit Wärmequelle getrennt werden, um Fehler zu vermeiden.

(3) Während der Messung drehen Sie die Absolventenscheibe, bis die Schleppluftblasenbilder vollständig zusammenfällt und dann die Messwerte sowohl auf positive als auch in negative Richtungen entnommen werden können.

(4) Wenn das Instrument in korrekter Nullposition gefunden wird, kann es angepasst werden. Legen Sie das Instrument auf einen stabilen Tisch und drehen Sie die Absolventenscheibe, um die Schleppluftblasenbilder zu setzen, um das erste Lesen A zu erhalten. Dann drehen Sie das Instrument um 180o und setzen Sie an seinen ursprünglichen Ort zurück. Ra-rotieren Sie die abgestufte Scheibe, um die Schleppluftblasen zu erreichen, um die zweite Lesung zu erhalten. B. Daher ist 1/2 (α +β) die Nullabweichung des Instruments. Lösen Sie die drei Stützschrauben auf der abgestuften Scheibe und drücken Sie sie leicht mit der geprägten Einstellkappe. Drehen Sie die Scheibe um 1/2 (α +β), um die Nullabweichung und die Punktlinienverbundstoff zu erhalten. Endlich die Schrauben befestigen.

(5) Nach der Arbeit muss die Arbeitsfläche des Instruments gereinigt und mit säurefreiem, wasserfreiem, Antirustöl und Antirustpapier beschichtet werden. Legen Sie es in eine Holzkiste und lagern Sie es dann an einem sauberen trockenen Ort.

Hot -Tags: Optische Verbundbildpegel optische Verbundbildpegel Lieferanten China China Composite Bildebene Optische Verbundbildpegel Fabrik Stabile optische Verbundbildpegel

Produktparameter

Technische Parameter

- Plattenwert Zifferblatt 0,01 mm/m

- Messbereich 0-10 Millimeter/Meter

- Eltern-Kind-Fehler innerhalb von ± 1 mm/m+0,01 mm/m

- Der elterliche Fehler innerhalb des gesamten Messbereichs beträgt ± 0. 02 Millimeter/Meter

- Bank -Flachness -Abweichung von 0,003 mm

- Zellwertakkumulation Standard 0,1 Millimeter/Meter

- Büroschreibtischgröße 165 x 48 Millimeter

- Nettogewicht 2,2 Kilogramm

AUFTRAGSCHAFTE AUFTRAGUNGSBEWERTUNG: Antirust Oil & Storage Tipps

Die ordnungsgemäße Wartung stellt sicher, dass Ihr optischer Verbundbildniveau seine Präzision und Haltbarkeit von 0,01 mm/m behält. Befolgen Sie diese Schritte, um seine Prism -Technologie und mechanische Komponenten zu schützen:

1. tägliche Reinigung zum Oberflächenschutz

Wischen Sie nach dem Gebrauch Arbeitsflächen (V-Groove, Kanten, Linsen) mit Isopropylalkohol auf einem fusselfreien Tuch zum Entfernen von Ölen und Staub. Verwenden Sie eine weiche Bürste für hartnäckige Ablagerungen – niemals Schleifmittel, die optische Teile kratzen oder Metallbeschichtungen beschädigen können. Dies bewahrt die präzisen Bodenoberflächen (RA ≤ 0,1 μm) für genaue Messungen kritisch.

2. Routine Antirust -Pflege für Metallteile

Während die Granitbasis Korrosion widersteht, benötigen Metallkomponenten (Schrauben, Hebel, Scharniere) Schutz. Wenden Sie Storaens nicht saisonale Anti-Rust-Öl alle 3 Monate oder nach Feuchtigkeitsbelastung auf:

Dünn auf Fäden und Drehpunkte mit einem Tropfen auftragen und vermeiden, auf Granit/Objektiven zu packen.

Verhindert Beschlagnahme: Beibehält die Empfindlichkeit der Hebelmechanismus (0,001 mm Präzision) für zylindrische Steigungsmessungen.

3.. Optimale Speicherpraktiken

Lagern Sie in den mitgelieferten Hardcase oder einem Trockenschrank, um Temperatur-/Feuchtigkeitsschäden zu vermeiden:

Umgebung: 10 ° C – 30 ° C, <60% Luftfeuchtigkeit zur Verhinderung von Linsenkondensation und optischer Verzerrung.

Positionierung: flach oder aufrecht in gepolsterten Slots; Niemals unter schweren Objekten, um das optische System falsch auszurichten.

Langzeitlagerung: Wiederbewerbende Anti-Rust-Öl und fügen Sie ein Kieselpaket hinzu; Überprüfen Sie 24 Stunden vor dem Gebrauch und überprüfen Sie die Position der Null über die 180 ° -Kalibrierung.

4. monatliche funktionale Inspektionen

Überprüfen Sie die Leistung regelmäßig, um die Zuverlässigkeit sicherzustellen:

Blasenklarheit: Bestätigen Sie das zusammengesetzte Blasenbild, das reibungslos ohne Unschärfe ausgerichtet ist.

Hebelbewegung: Micro-Screws für die reibungslose Rotation testen-Signale, die Signale erforderlich sind, merkte Schmierung.

Flachheitsprüfung: Verwenden Sie eine Referenzplatte, um die fabrikkalibrierte Flachheit zu validieren (± 0,0003 mm/m).

5. Storaens Unterstützung für Langlebigkeit

Nutzen Sie unsere erfahrenen Dienstleistungen, um die Spitzenleistung aufrechtzuerhalten:

Fabrikrekalibrierung: Stellt die Genauigkeit von 0,01 mm/m über ISO-zertifizierte Geräte für kritische Anwendungen wieder her.

Echte Teile: Ersatzkomponenten gewährleisten die Kompatibilität und bewahren die ursprüngliche Genauigkeit.

Durch die Ausführung dieser Schritte bietet Ihr optisches Verbundbildniveau für das optische Verbundwerkstoff eine konsistente Genauigkeit für die industriellen Ausrichtungsaufgaben, die durch unsere über 30 Jahre technischen Fachkenntnisse unterstützt werden.

Null -Positionskalibrierung des optischen Verbundbildpegels: 180 ° Rotationsmethode erklärt

Eine genaue Nullkalibrierung ist für Ihr optisches Verbundbildniveau Ihres Storaen von entscheidender Bedeutung, um seine Präzision von 0,01 mm/m und ± 0,0003 mm/m Flatheit aufrechtzuerhalten. Das 180 ° -Drotationsmethode beseitigt subtile optische oder mechanische Verschiebungen, wodurch zuverlässige Messungen in kritischen Aufgaben wie CNC -Maschinenausrichtung oder Inspektion von Luft- und Raumfahrtkomponenten sichergestellt werden. Hier ist eine stromlinienförmige Schritt-für-Schritt-Anleitung:

1. Warum kalibrieren?

Auswirkungen, Vibrationen oder Temperaturschwankungen können die Nullreferenz des Null verschieben, was zu einer Messdrift führt. Die Kalibrierung stellt das Blasenfläschchen mit dem optischen Prisma- und Hebelsystem des Tools neu aus und sorgt für konsistente Basislinien für industrielle Anwendungen, bei denen 0,001 mm -Abweichungen inakzeptabel sind – z.

2. Einrichtungsanforderungen

Storaen Optical Composite Image Level (mit einer V-Geburtsbasis und einer Mikroanpassungsschraube)

Zertifizierte Präzisionsreferenz flach (z.)

Eine saubere, vibrationsfreie Workbench in einer temperaturstabilisierten Umgebung (18 ° C-22 ° C empfohlen)

3. Schritt 1: Erstmessung

Legen Sie die Ebene der Länge nach der Referenz flach und richten Sie die V-gebaute Basis mit der zentralen Achse des Flats aus. Drehen Sie die mikroanpassende Schraube, bis sich das von dem 45 ° -Prismensystem erstellte Verbundblasenbild im Sucher profektell überlappt. Notieren Sie diese anfängliche Skala -Lesart (a), die die aktuelle Abweichung von True Null widerspiegelt.

4. Schritt 2: 180 ° Rotation und zweite Lesung

Schalten Sie den Level 180 ° End-to-End sorgfältig um und halten Sie seine Längsrichtung auf der Wohnung beibehalten (vermeiden Sie seitliche Bewegung). Passen Sie die Mikroscheibe erneut an, um das Blasenbild auszurichten und den neuen Messwert (B) aufzunehmen. Die Differenz δ = | A – B | Zeigt null Positionsfehler an; Die idealen Werte für Storaen -Werte sollten ≤ 0,005 mm/m betragen.

5. Schritt 3: Fehlerkorrektur und Überprüfung

Berechnen Sie die Position Null als Mittelpunkt: c = (a + b)/2. Lösen Sie die Schutzkappe an der Nullanpassungsschraube (typischerweise in der Nähe des Blasenfläschchens) und drehen Sie die Schraube, bis die Skala C angezeigt wird, und dann wieder aufzunehmen. Wiederholen Sie die Schritte 3–4 bis δ ≤ 0,002 mm/m, um einen minimalen Restfehler zu gewährleisten.

6. Pro -Tipps für Präzision

Dreifachprüferkonsistenz: Führen Sie 3 Kalibrierungszyklen durch, insbesondere nach dem Transport des Niveaus oder der Arbeit in Umgebungen mit Temperaturschwankungen, um wiederholbare Ergebnisse zu gewährleisten.

Schmieren Sie bewegliche Teile: Tragen Sie vor der Einstellung einen Tropfen des nicht säurlichen Öls von Storaen auf die Mikroscheibe auf, um einen reibungslosen, rückläufigen Betrieb zu gewährleisten und eine Bindung zu verhindern.

Umweltkontrolle: Vermeiden Sie die Kalibrierung von Nah -Wärmequellen oder -entwürfen, da selbst geringfügige Temperaturgradienten die dimensionale Stabilität der Granitbasis beeinflussen und Fehler einführen können.

7. Storaens Kalibrierungsunterstützung

Jede optische Komposit-Bildniveaus von Storaen enthält ein mit NIST-erfolgreiches Kalibrierungszertifikat, aber vierteljährliche In-Field-Kontrollen werden für den starken Gebrauch empfohlen. Unsere Unterstützung beinhaltet:

Fabrikrekalibrierung: Wiederherstellung der ursprünglichen Genauigkeit von 0,01 mm/m mit Laserinterferometern für High-Stakes-Anwendungen.

Echte Ersatzteile: leicht verfügbare Einstellschrauben und Wartungskits für langfristige Benutzerfreundlichkeit.

Video-Tutorials und Expertenanleitung: Schritt-für-Schritt-Videos und Ingenieurunterstützung, um die Kalibrierungsverfahren vor Ort zu unterstützen.

Letzte Notizen

Beherrschen der 180 ° -Wechslermethode stellt sicher, dass Ihr optischer Verbundbildpegel von Storaen die Genauigkeit für zylindrische Steigungsmessungen, Flatheitsprüfungen für Werkzeugmaschine und andere kritische Ausrichtungen liefert. Mit der richtigen Kalibrierung wird dieses Tool, das durch unsere über 30 Jahre technischen Expertise unterstützt wird, zu einem unverzichtbaren Kapital in Ihrem Qualitätsablauf der Qualitätskontrolle, um sicherzustellen, dass jede Messung so zuverlässig ist wie die erste.

Related PRODUCTS